全国服务咨询热线0755-26553866

26544100

26544200

26544300

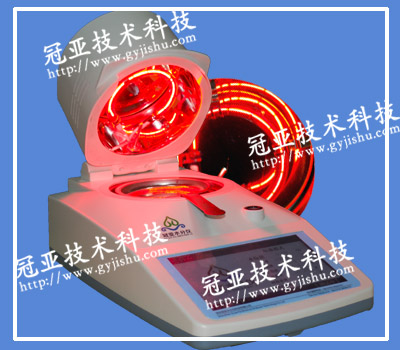

【深圳冠亚】CS-002石膏三相分析仪符合石膏三相分析标准方法之一,可以同时检测石膏附着水、结晶水含量,在天然石膏、生石膏、熟石膏、脱硫石膏、建筑石膏、抹灰石膏等行业中应用广泛。CS-002石膏三相分析仪同时采用不同的模式快速分析石膏的三相,实验过程无耗材,解决了测试精度和检测效率的难题。

从石膏各相所具有的水化和脱水特性角度,利用CS-002石膏三相分析仪,提出一种用于石膏相组成分析的简单而有效的方法。就残余二水石膏及无水石膏含量对石膏性能的影响进行试验研究,对相组成在煅烧设备及煅烧工艺改进方面的应用进行探讨,从而肯定了相分析的重要性及有效性。

1、建筑石膏中的III型无水石膏。无水石膏具有强烈的吸湿性,可在95%酒精水溶液中水化成半水石膏,而半水石膏却不能水化成二水石膏,因此可通过测定 III 型无水石膏在酒精水溶液中水化的增量来计算其含量。

2、建筑石膏中的半水石膏。测定石膏在纯水中的水化增量,为半水石膏和 III 型无水石膏形成二水石膏的总量,减去用上述原理测得的III型无水石膏的含量,即可计算出半水石膏的含量。

3、建筑石膏中残留的二水石膏。用脱水的方法测定石膏的脱水总量,减去半水石膏的脱水量,即可计算出二水石膏的含量。

①附着水与 III 型无水石膏含量的测定。设定水分仪温度,清零,记录空样品盘质量M01,用水分测定仪精确称取适量试样,精确至 0.001 g,放入水分仪称量,记录质量M1,加入适量95%乙醇溶液,试样静置10min后放入设定好温度的水分测定仪,烘干至恒重,记录此时的试样重量M2。

当M1>M2 时:附着水含量 Wa1=(M1-M2)/(M1-M01)×100%;III 型无水石膏含量 WA1=0;

当M1<M2时:吸附着水含量 Wa1=0;则:III型无水石膏含量 WA1=15.11×(M2-M1)/(M1-M01)×100%;

(注:以上分析试样中,附着水和 III 型无水石膏二者只能有一,因为无水石膏极易吸收水分,因此有附着水就不会有无水石膏)

②半水石膏含量的测定。设定水分仪温度,清零,记录空样品盘质量M02,用水分测定仪精确称取适量试样,精确至 0.001 g,放入水分仪称量,记录质量M3,加入适量蒸馏水,浸泡2h后,放入设定好温度的水分测定仪,烘干至恒重,记录此时的试样重量M4。

试样水化后的质量变化量C1=(M4-M3)÷(M3-M02)×100%;

当M1>M2 时:半水石膏WHH2=5.37×(C1+Wa1)×100%;

当M1<M2时:WHH2=5.37×(C1-0.265×WA1)×100%;

③二水石膏含量的测定。设定水分仪温度,放入样品盘后清零,精确称取适量试样,精确至0.001g,放入水分测定仪,烘干至恒重,记录最终水分读数C2。

当M1>M2 时:二水石膏含量WDH2=4.78×[(C2-Wa2)-0.062×WHH2]×100%;

当M1<M2时:二水石膏含量WDH2=4.78×(C2-0.062×WHH2)×100%。

石膏中残余的二水石膏在其水化过程中起到晶核的作用,若煅烧产物中存在较多的二水石膏,容易产生快凝等现象。选择III型无水石膏含量为0并且石膏纯度在 95%以上的石膏,所测得的残余二水石膏含量与对应的石膏性能,实验表明,初凝和终凝时间随着残余二水石膏含量的增加均减少;当二水相含量由 2.21%增加至8.92%时,初凝时间减少13min,终凝时间减少15min;当二水相含量过高时,石膏的2h 抗压强度及抗折强度较低。

但石膏凝结时间受诸多因素的影响,所以有时石膏内二水石膏含量对凝结时间的影响很难准确获得。当通过添加缓凝剂后,绝大部分二水石膏含量较低的石膏的凝结时间可显著延长;当石膏内二水相含量较高时,同等的掺量对延长石膏的凝结时间效果并不理想。不同二水石膏含量情况下,加SC石膏缓凝剂及未加缓凝剂的石膏凝结时间不同。当残余二水石膏含量<4.0%时,在石膏内掺入0.2%~0.3%SC石膏缓凝剂后,石膏的凝结时间至少延长至原来的3倍以上,初凝时间能达到1h以上;当残余二水石膏含量>4.0%时,即使有的空白样的凝结时间也能达到6min以上,但掺入0.2%~0.3%SC后,凝结时间与原来差别不大,且终凝时间普遍偏短,此时,即使是掺入成倍乃至更多量的缓凝剂也不能达到理想的凝结时间。

经过煅烧的石膏,由于含有一定量的性质不稳定的无水石膏和少量的二水石膏,使得物相组成不稳、分散度大、吸附活性高,导致粉体标准稠度用水量增加、强度降低、凝结时间不稳定,此时石膏需要陈化,以改善其物理性能。

但是当石膏粉中III型无水石膏含量较高,且二水石膏含量也较高时,陈化虽然能减少无水石膏的含量,但是并不能对其性能起到明显的改善,尤其是凝结时间,因为二水石膏含量高,其减弱缓凝剂的缓凝效果,使加入缓凝剂的石膏凝结时间不会发生明显的变化。

根据石膏的不同用途,所需石膏的各相比例是不一样的。如果是生产石膏建材制品,如各种石膏板、砌块等,希望得到的石膏中二水石膏含量较高,此时建筑石膏的凝结时间较短,可提高生产模具的周转率或生产线上制品的产量;如果是生产粉体石膏建材,如粉刷石膏、石膏黏结剂、石膏接缝材料等,希望脱硫石膏煅烧产品中绝大部分为半水石膏、极少量的过烧无水石膏Ⅲ和欠烧二水石膏,此时生产的石膏凝结硬化较慢,有利于减少外加剂的掺量,降低生产成本。因此,生产过程中需根据自身的需要选择合适的煅烧设备,合理控制煅烧工艺。

以用于粉体石膏砂浆的石膏的煅烧为例,采用低温间接换热煅烧,石膏不易过烧,煅烧出的建筑石膏中不再含有可溶性III型无水石膏,大部分为半水石膏。但有时受料流的稳定性、二水石膏的纯度等因素的影响,制备出的建筑石膏中二水石膏含量会偏高,会出现初凝时间偏短;通过进一步调节煅烧温度可使石膏的二水相减少,半水相含量提高,使石膏相组成相对稳定,提高石膏的性能。

由于煅烧温度的升高导致二水相含量减少,使煅烧出的石膏的凝结时间变长,其2 h强度比快凝的石膏强度低,但是这并不意味着其性能劣于二水石膏含量高、凝结时间短的石膏。凝结时间长的石膏绝干强度高于快凝的石膏,其更适合用于粉体石膏砂浆。因此,选择合适的煅烧温度可使石膏的二水相减少,凝结时间增长,绝干强度增加。

在最佳煅烧温度范围内,煅烧时间的长短决定了石膏粉中无水相与二水相的含量。煅烧时间过短会导致其中的二水相含量偏高,煅烧时间过长会导致其中的无水相含量偏高,这就需要一定的陈化时间。因此根据不同用途的石膏的性能要求来进行其相组成设计,有利于煅烧设备及煅烧工艺的改进。

(1)采用CS-002石膏三相分析仪可以快速、可靠地对石膏进行相组成分析,提高了试验结果的准确性,有利于石膏相组成与性能间的关联性研究。不仅可以根据不同用途的石膏的性能要求来进行其相组成设计,有利煅烧设备及煅烧工艺的改进,生产出合格的产品,而且可以指导不同相组成的石膏用于不同的产品或行业。

(2)残余二水石膏含量高、凝结时间短、其2h抗压强度及抗折强度较二水石膏含量低的石膏高,但是并不意味着其性能更优,其绝干强度低于二水石膏低的石膏。

从石膏各相所具有的水化和脱水特性角度,利用CS-002石膏三相分析仪,提出一种用于石膏相组成分析的简单而有效的方法。就残余二水石膏及无水石膏含量对石膏性能的影响进行试验研究,对相组成在煅烧设备及煅烧工艺改进方面的应用进行探讨,从而肯定了相分析的重要性及有效性。

一、石膏相分析方法的基本原理

建筑石膏的主要成分二水石膏在常温下是稳定相,但是随着温度的升高和外界条件的改变,可得到半水石膏、III型无水石膏及II型无水石膏,而它们在不同条件下水化情况也有差别。建筑石膏的相分析方法即根据其中各相所具有的水化或脱水的特性而制定的。1、建筑石膏中的III型无水石膏。无水石膏具有强烈的吸湿性,可在95%酒精水溶液中水化成半水石膏,而半水石膏却不能水化成二水石膏,因此可通过测定 III 型无水石膏在酒精水溶液中水化的增量来计算其含量。

2、建筑石膏中的半水石膏。测定石膏在纯水中的水化增量,为半水石膏和 III 型无水石膏形成二水石膏的总量,减去用上述原理测得的III型无水石膏的含量,即可计算出半水石膏的含量。

3、建筑石膏中残留的二水石膏。用脱水的方法测定石膏的脱水总量,减去半水石膏的脱水量,即可计算出二水石膏的含量。

二、石膏相分析方法

试验前的准备:设定水分仪温度,放入称量盘进行加热干燥。而后将称量盘放入保干器中作干燥贮藏至使用时。样品称重之前防止吸附水分很重要,而且取样和称重的时间间隔须尽可能地短。①附着水与 III 型无水石膏含量的测定。设定水分仪温度,清零,记录空样品盘质量M01,用水分测定仪精确称取适量试样,精确至 0.001 g,放入水分仪称量,记录质量M1,加入适量95%乙醇溶液,试样静置10min后放入设定好温度的水分测定仪,烘干至恒重,记录此时的试样重量M2。

当M1>M2 时:附着水含量 Wa1=(M1-M2)/(M1-M01)×100%;III 型无水石膏含量 WA1=0;

当M1<M2时:吸附着水含量 Wa1=0;则:III型无水石膏含量 WA1=15.11×(M2-M1)/(M1-M01)×100%;

(注:以上分析试样中,附着水和 III 型无水石膏二者只能有一,因为无水石膏极易吸收水分,因此有附着水就不会有无水石膏)

②半水石膏含量的测定。设定水分仪温度,清零,记录空样品盘质量M02,用水分测定仪精确称取适量试样,精确至 0.001 g,放入水分仪称量,记录质量M3,加入适量蒸馏水,浸泡2h后,放入设定好温度的水分测定仪,烘干至恒重,记录此时的试样重量M4。

试样水化后的质量变化量C1=(M4-M3)÷(M3-M02)×100%;

当M1>M2 时:半水石膏WHH2=5.37×(C1+Wa1)×100%;

当M1<M2时:WHH2=5.37×(C1-0.265×WA1)×100%;

③二水石膏含量的测定。设定水分仪温度,放入样品盘后清零,精确称取适量试样,精确至0.001g,放入水分测定仪,烘干至恒重,记录最终水分读数C2。

当M1>M2 时:二水石膏含量WDH2=4.78×[(C2-Wa2)-0.062×WHH2]×100%;

当M1<M2时:二水石膏含量WDH2=4.78×(C2-0.062×WHH2)×100%。

三、相分析在石膏性能研究中的应用

根据煅烧工艺及用途的不同,石膏中各相所占比例各不相同,各相的比例会对石膏的性能产生影响。石膏中残余的二水石膏在其水化过程中起到晶核的作用,若煅烧产物中存在较多的二水石膏,容易产生快凝等现象。选择III型无水石膏含量为0并且石膏纯度在 95%以上的石膏,所测得的残余二水石膏含量与对应的石膏性能,实验表明,初凝和终凝时间随着残余二水石膏含量的增加均减少;当二水相含量由 2.21%增加至8.92%时,初凝时间减少13min,终凝时间减少15min;当二水相含量过高时,石膏的2h 抗压强度及抗折强度较低。

但石膏凝结时间受诸多因素的影响,所以有时石膏内二水石膏含量对凝结时间的影响很难准确获得。当通过添加缓凝剂后,绝大部分二水石膏含量较低的石膏的凝结时间可显著延长;当石膏内二水相含量较高时,同等的掺量对延长石膏的凝结时间效果并不理想。不同二水石膏含量情况下,加SC石膏缓凝剂及未加缓凝剂的石膏凝结时间不同。当残余二水石膏含量<4.0%时,在石膏内掺入0.2%~0.3%SC石膏缓凝剂后,石膏的凝结时间至少延长至原来的3倍以上,初凝时间能达到1h以上;当残余二水石膏含量>4.0%时,即使有的空白样的凝结时间也能达到6min以上,但掺入0.2%~0.3%SC后,凝结时间与原来差别不大,且终凝时间普遍偏短,此时,即使是掺入成倍乃至更多量的缓凝剂也不能达到理想的凝结时间。

经过煅烧的石膏,由于含有一定量的性质不稳定的无水石膏和少量的二水石膏,使得物相组成不稳、分散度大、吸附活性高,导致粉体标准稠度用水量增加、强度降低、凝结时间不稳定,此时石膏需要陈化,以改善其物理性能。

但是当石膏粉中III型无水石膏含量较高,且二水石膏含量也较高时,陈化虽然能减少无水石膏的含量,但是并不能对其性能起到明显的改善,尤其是凝结时间,因为二水石膏含量高,其减弱缓凝剂的缓凝效果,使加入缓凝剂的石膏凝结时间不会发生明显的变化。

根据石膏的不同用途,所需石膏的各相比例是不一样的。如果是生产石膏建材制品,如各种石膏板、砌块等,希望得到的石膏中二水石膏含量较高,此时建筑石膏的凝结时间较短,可提高生产模具的周转率或生产线上制品的产量;如果是生产粉体石膏建材,如粉刷石膏、石膏黏结剂、石膏接缝材料等,希望脱硫石膏煅烧产品中绝大部分为半水石膏、极少量的过烧无水石膏Ⅲ和欠烧二水石膏,此时生产的石膏凝结硬化较慢,有利于减少外加剂的掺量,降低生产成本。因此,生产过程中需根据自身的需要选择合适的煅烧设备,合理控制煅烧工艺。

四、相分析在煅烧设备及煅烧工艺选择中的应用

石膏生产采用干法煅烧石膏工艺。按加热方式,可分为间接加热和直接加热;按出料方式,可分为间接出料和连续出料;按煅烧脱水速度,可分为慢速和快速煅烧。20世纪60年代国际上主要采用慢烧型间歇炒锅和外烧式回转窑,70~80年代发展了连续炒锅和锥形炒锅,回转窑也从外烧式发展成内烧式煅烧。随着石膏工业技术的进步,为满足石膏建材制品生产线的运行速度,增加产量,目前发展了气流式快速煅烧工艺及其相关的气流式煅烧磨设备。如果是生产石膏建材制品,宜采用快速煅烧设备,缩短生产周期;如果是生产粉体石膏建材,宜选用慢速煅烧设备。以用于粉体石膏砂浆的石膏的煅烧为例,采用低温间接换热煅烧,石膏不易过烧,煅烧出的建筑石膏中不再含有可溶性III型无水石膏,大部分为半水石膏。但有时受料流的稳定性、二水石膏的纯度等因素的影响,制备出的建筑石膏中二水石膏含量会偏高,会出现初凝时间偏短;通过进一步调节煅烧温度可使石膏的二水相减少,半水相含量提高,使石膏相组成相对稳定,提高石膏的性能。

由于煅烧温度的升高导致二水相含量减少,使煅烧出的石膏的凝结时间变长,其2 h强度比快凝的石膏强度低,但是这并不意味着其性能劣于二水石膏含量高、凝结时间短的石膏。凝结时间长的石膏绝干强度高于快凝的石膏,其更适合用于粉体石膏砂浆。因此,选择合适的煅烧温度可使石膏的二水相减少,凝结时间增长,绝干强度增加。

在最佳煅烧温度范围内,煅烧时间的长短决定了石膏粉中无水相与二水相的含量。煅烧时间过短会导致其中的二水相含量偏高,煅烧时间过长会导致其中的无水相含量偏高,这就需要一定的陈化时间。因此根据不同用途的石膏的性能要求来进行其相组成设计,有利于煅烧设备及煅烧工艺的改进。

五、小结

根据石膏各相的水化或脱水特性,采用CS-002石膏三相分析仪,提出一种简便有效的石膏相分析方法。通过对石膏的相分析,得到以下2个结论。(1)采用CS-002石膏三相分析仪可以快速、可靠地对石膏进行相组成分析,提高了试验结果的准确性,有利于石膏相组成与性能间的关联性研究。不仅可以根据不同用途的石膏的性能要求来进行其相组成设计,有利煅烧设备及煅烧工艺的改进,生产出合格的产品,而且可以指导不同相组成的石膏用于不同的产品或行业。

(2)残余二水石膏含量高、凝结时间短、其2h抗压强度及抗折强度较二水石膏含量低的石膏高,但是并不意味着其性能更优,其绝干强度低于二水石膏低的石膏。

(3)石膏中,III型无水石膏<4.0%且二水石膏相<4%,有利于制备抹灰石膏;III型无水石膏>4.0%,二水石膏相<4.0%,经过陈化,仍可用于制备抹灰石膏;当二水石膏相>4.0%,不利于制备抹灰石膏。

0755-26553866;26544100/200/300

0755-26553866;26544100/200/300